Nota do Editor: Este artigo atualiza uma coluna publicada originalmente na edição de janeiro de 2021. Naquela época, o autor estava lutando para encontrar um parceiro de fabricação para o novo projeto do parafuso. Desde então, ele encontrou um fabricante para o parafuso e, com um ano de dados de testes em mãos, está pronto para lançar um desafio aos nossos leitores de moldagem.

O que é necessário para que uma empresa de moldagem por injeção produza peças plásticas de forma lucrativa com um futuro sustentável internacionalmente? O número de variáveis envolvidas é impressionante. Então, por onde começar? Existem cinco componentes-chave para a produção lucrativa de peças aceitáveis a longo prazo:

- Design da peça

- Seleção e manuseio da resina

- Desenho e construção do molde/ferramenta

- Processamento/Moldagem

- Teste

Como peças de um quebra-cabeças, esses componentes interagem entre si. Cada um tem um número impressionante de detalhes que se relacionam. Então, por onde começar? Primeiro é formar uma equipe — não uma ou duas pessoas — que abranja esses cinco componentes. Seria bom se os membros da equipe estivessem todos dentro da sua empresa, mas isso não é o que sugiro. Forme sua equipe, mas perceba que até os melhores de nós cometem erros. Então, verifique os três primeiros componentes com especialistas reconhecidos antes de o molde ser construído. Sim — o tempo e o gasto valem a pena.

Para provar este novo design, estou buscando quatro ou cinco lojas para experimentar este parafuso.

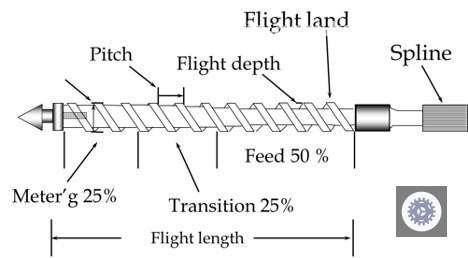

Este artigo foca em apenas um aspecto: Número 4: Processamento/Moldagem. Especificamente, analisaremos a obtenção de uma injeção uniformemente derretida de plástico para formar uma peça funcional. Isso é crítico para o desempenho da peça, mas é amplamente negligenciado pela maioria dos processadores. Tipicamente, a maioria dos moldadores usa o “Parafuso de Propósito Geral” (GP) padrão. Veja a Figura 1.

FIG 1 Os elementos comuns do design do parafuso de moldagem por injeção de propósito geral. Imagem: J. Bozzelli

O Papel do Processamento na Produção Sustentável de Moldagens por Injeção

O processamento de moldagem é um dos aspectos mais cruciais na produção de peças plásticas sustentáveis e lucrativas. Essa etapa envolve a obtenção de uma massa uniformemente derretida de plástico para formar uma peça funcional. Porém, é comum que as empresas de moldagem negligenciem esse processo, utilizando parafusos de propósito geral que não garantem a uniformidade do derretimento.

Por que isso é tão importante? A uniformidade do derretimento é essencial para o desempenho de qualquer peça moldada. Imagine você tentando assar um bolo onde algumas partes estão cruas e outras queimadas. Da mesma forma, se o plástico não estiver uniformemente derretido, ele causará problemas como linhas de solda fracas, questões de desempenho da peça, deformações, preenchimento não uniforme e até a degradação da resina.

Desafios com Parafusos de Propósito Geral

Os parafusos de propósito geral são amplamente utilizados no setor, mas apresentam uma série de desvantagens. Uma das principais é a falta de consistência do derretimento. Ralph Nader, um advogado e ativista americano, certa vez disse: “Não existe propósito se não houver um produto de qualidade.” O mesmo se aplica aqui. Esses parafusos são muitas vezes referidos como “parafusos sem propósito” porque não garantem a uniformidade do derretimento, fundamental para uma produção de qualidade.

As consequências da utilização de parafusos que não proporcionam uma uniformidade adequada incluem problemas como: falhas na peça, grandes variações de tempo de ciclo, formação de manchas de cores e a necessidade de limpezas frequentes do equipamento. Além disso, prolongam o tempo de troca de cor, levando a desperdícios e custos adicionais de produção, sem falar do tempo de máquina desperdiçado.

Modelo de Derretimento de um Parafuso de Propósito Geral

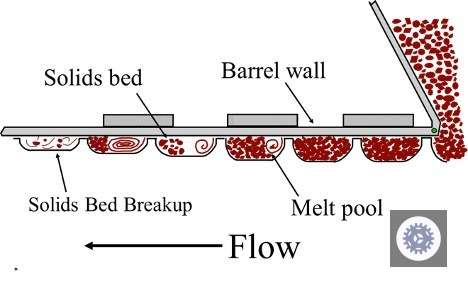

Para entender melhor, veja a Figura 2, que ilustra um modelo típico de derretimento de um parafuso de propósito geral. Com uma geometria de 20:1 de comprimento/diâmetro (L/D), é evidente que nem todos os pellets se derretem uniformemente, levando a uma quebra do leito sólido e, consequentemente, uma uniformidade de derretimento deficiente.

FIG 2 Formação e fracionamento do leito sólido em um parafuso de moldagem por injeção de propósito geral. Imagem: J. Bozzelli

Impacto da Uniformidade do Derretimento na Produção

Grande parte das máquinas em operação hoje sofrem com a quebra do leito sólido e a uniformidade insuficiente do derretimento. Estima-se que cerca de 80% das máquinas apresentam esses problemas. Isso resulta em degradação da resina, desperdício de tempo de máquina, ciclos mais longos e trocas de cores demoradas.

As Figuras 3 e 4 trazem amostras reais mostrando a quebra do leito sólido e a degradação do polímero ao longo de um parafuso GP. O resultado? Dinheiro gasto com resina degradada, tempo de máquina desperdiçado e longas trocas de cores. É muito dinheiro jogado fora, que poderia ser economizado com um derretimento uniforme.

FIG 3 Seções transversais de amostras retiradas da zona de transição de um parafuso mostrando derretimento não uniforme. Foto: J. Bozzelli

FIG 4 Polímero degradado mostrado na junção da rosca e do diâmetro da raiz de um parafuso de propósito geral (espaço morto). Foto: J. Bozzelli

Parafusos de Barreiras são uma Boa Opção?

Quando se procura por uma melhor qualidade de derretimento, muitos fabricantes oferecem os parafusos de barreira como solução padrão. No entanto, esses parafusos também apresentam problemas. A Figura 5 mostra um típico parafuso de barreira após a purga. Observe o polímero verde ainda presente nas aletas de barreira.

Além disso, o material fica mais escuro à medida que se aproxima da ponta do parafuso. Isso significa que o material permanece ali durante a produção, degradando-se ao longo do tempo e causando mais problemas de qualidade e eficiência. Então, se os parafusos de barreira não são a resposta, o que é?

FIG 5 Após uma purga, o material permanece nas aletas do parafuso de barreira, escurecendo à medida que se aproxima da ponta. Foto: Joe Cascarano

A Solução: Parafusos de Uniformidade do Derretimento

Nos anos 90, participei de um programa de pesquisa para resolver problemas de mistura de concentrados de cor em resinas naturais. Após um ano e meio e mais de $250,000 investidos em diversos parafusos de barreira, não tínhamos uma resposta. Um fornecedor de parafusos, no entanto, oferecia um “parafuso de uniformidade do derretimento”. Este parafuso atendia os rigorosos requisitos para distribuição e uniformidade de cores.

Realizamos mais testes em sete máquinas de produção que fabricavam peças

#Improve #Production #Rates #Screw #Design #Barrier #General #Purpose #Melt #Uniformity

Última atualização em 25 de abril de 2025