Compreendendo o Fluxo de Fonte na Moldagem por Injeção

Para moldar peças aceitáveis que atendam às especificações estéticas e dimensionais, é fundamental entender o básico do fluxo de fonte e como ele se manifesta ao longo de todo o processo de moldagem.

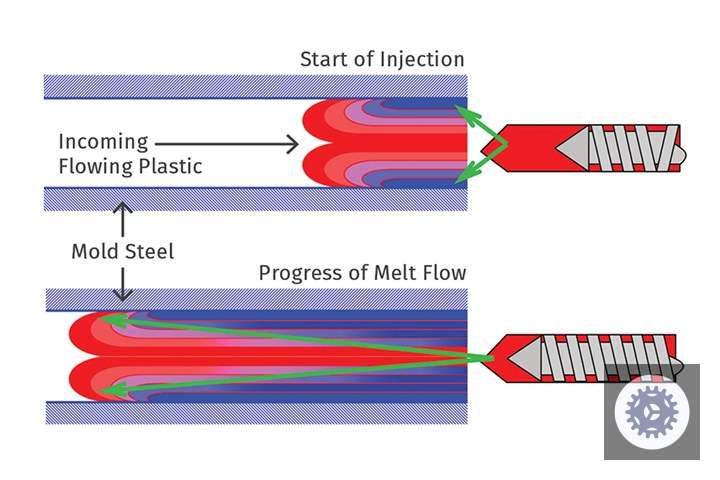

Na moldagem por injeção de termoplásticos, o molde é sempre considerado “frio” — isto é, em comparação com a temperatura do derretimento do plástico. Uma temperatura do molde de 330 °F para um material PEI ainda é considerada “fria” em relação à temperatura de fusão da resina, que é de 750 °F. Assim que o derretido toca o aço do molde mais frio, ele se congela instantaneamente, formando uma camada superficial. O plástico que chega em seguida avança ainda mais à frente desta camada congelada e entra em contato com o aço do molde na parte frontal, continuando a formar uma nova camada congelada. À medida que o derretido avança, a camada congelada no início da injeção fica cada vez mais espessa, e o canal de fluxo se torna cada vez menor em sua seção transversal. Este fluxo “de dentro para fora” do plástico imita o fluxo em uma fonte, por isso é chamado de fluxo de fonte.

FIG 1 Representação do fluxo de fonte. (Todas as Ilustrações: S. Kulkarni)

A Fase de Preenchimento

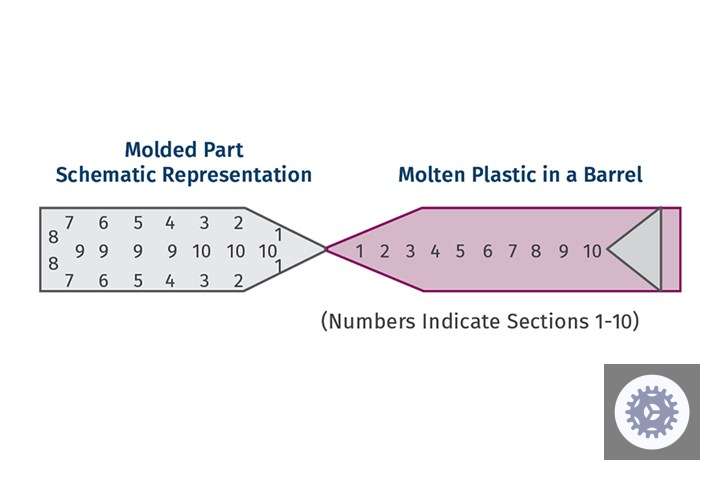

Durante a fase de preenchimento, o plástico entra no molde a uma taxa relativamente rápida e forma a pele. Isso significa que a pele da parte é sempre formada pelo plástico que está na frente da piscina de derretido no barril de moldagem — ou seja, o plástico mais próximo da ponta do bico. Se você visualizar a piscina de derretido dividida em 10 seções, como mostrado na Fig. 2, as seções de 1 a 7 são as que formarão a pele da peça. Em um molde de corredor frio, o plástico na ponta do bico acabará sendo a pele do sprue.

FIG 2 Relação entre a posição do derretido no barril e a posição do derretido no molde.

Fase de Compressão e Manutenção

A fase de compressão e manutenção é utilizada para compensar a contração que ocorrerá após a fase de injeção. Teoricamente, o plástico deve ser adicionado à taxa de redução de volume após a fase de injeção. Esse plástico para a fase de compressão e manutenção vem das seções 8, 9 e 10, que estão imediatamente à frente da ponta do parafuso.

O fluxo de fonte tem um impacto poderoso na qualidade, e considerar isso é essencial para se tornar um processador melhor.

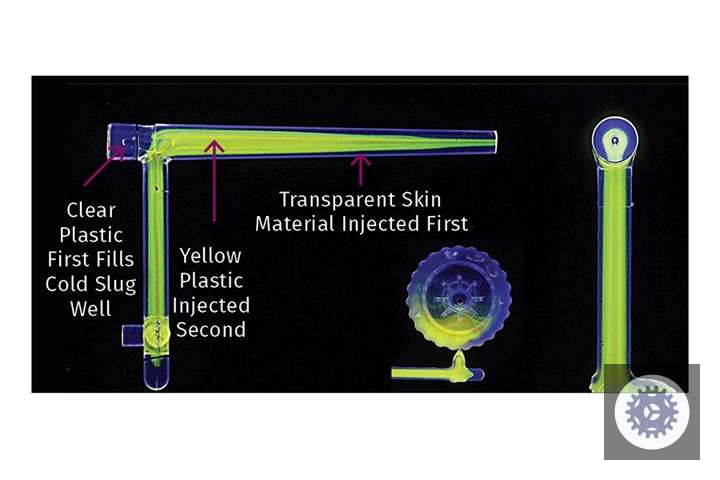

As imagens na Fig. 3 foram tiradas de peças moldadas durante uma mudança de cor de clara para amarela. O sprue possui uma pele clara, e o amarelo na parte de trás da piscina de derretido aparece no interior do corredor e da peça. A seção transversal do sprue também mostra isso de maneira clara. Além disso, se você olhar para a peça, a seção próxima ao portão está sendo preenchida pelo plástico amarelo. Este é o plástico que é o último a entrar na cavidade e é utilizado para compensar a contração. As imagens demonstram claramente o fluxo de fonte.

FIG 3 Evidência do fluxo de fonte durante a mudança de cor.

Física do Fluxo de Fonte e Defeitos Comuns

A física do fluxo de fonte também nos ajuda a entender várias fases do processo de moldagem por injeção, bem como os defeitos e outras fenômenos que podem surgir:

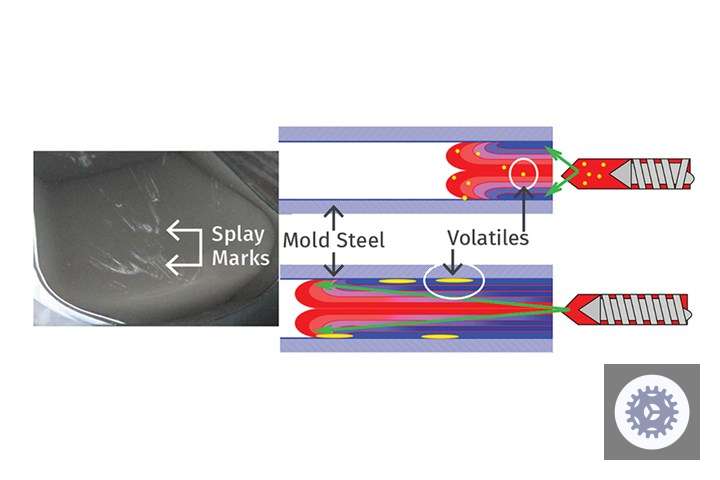

Splay: Esse é um defeito comum que aparece como riscas brilhantes na peça e é causado pela presença de voláteis no derretido. Os voláteis são criados pela umidade no plástico, degradação de aditivos ou do próprio plástico, e/ou ar misturado no derretido. Os voláteis se intercalam entre a superfície do molde e o derretido plástico, impedindo que o derretido capte a textura do molde de aço e, consequentemente, resultando em uma aparência brilhante ou prateada na peça. Além disso, os voláteis podem ser espalhados pela superfície do molde, resultando em riscas.

FIG 4 Splay causado por voláteis aprisionados sendo espalhados entre o molde de aço e o derretido plástico.

Condições Limitadas por Pressão

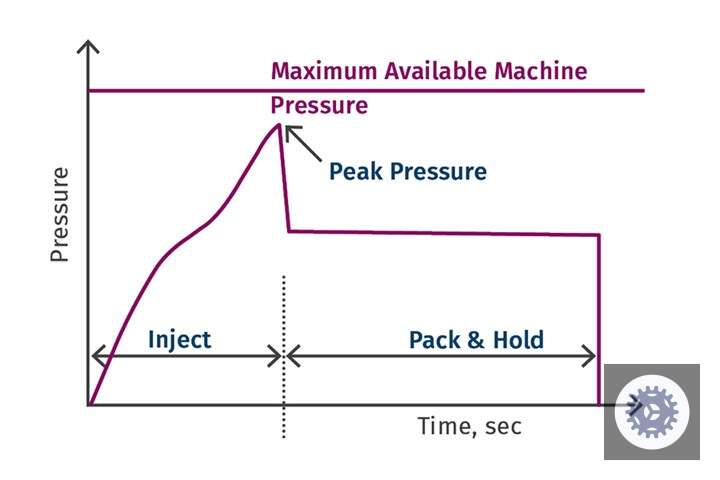

Conforme o plástico entra no molde e experimenta o fluxo de fonte, as camadas congeladas ficam mais espessas e o canal de fluxo se torna menor (Fig. 5). O plástico agora deve viajar através de um canal menor ao longo de uma distância maior até o final do preenchimento. Para manter uma velocidade de injeção constante do parafuso, a pressão necessária aumenta constantemente. Se a pressão necessária atingir a pressão máxima da máquina, a velocidade de injeção real do parafuso diminuirá. Essa é uma condição limitada por pressão e pode causar problemas com o preenchimento da peça e/ou a qualidade da peça. As velocidades de injeção devem ser ajustadas de forma que a frente de fluxo não congele antes de alcançar o final do preenchimento.

FIG 5 A pressão máxima requerida deve ser inferior à pressão máxima disponível da máquina.

Vazios e Bolhas

Vazios: Um vazio é um espaço de vácuo que geralmente é observado em seções espessas de peças moldadas de materiais resistentes ou duros, como policarbonato, acrílico ou poliestireno. Se a pressão de embalagem disponível não for suficiente para preencher a parte, vazios se formarão. À medida que o plástico preenche a cavidade, o plástico ao longo das paredes esfria, enquanto o derretido interno encolhe de dentro para fora, causando um vazio. O vazio pode ser considerado um afundamento interno, e plástico adicional deve ser adicionado para preenchê-lo. Visualizando o fluxo de fonte, esse plástico virá do derretido que está à frente da ponta do parafuso.

Bolhas: Se não houver ventilação suficiente no molde, à medida que o plástico flui para formar a pele, o ar pode ficar preso dentro da peça, formando bolhas. A peça não pode ser preenchida mais devido à presença de ar. A ventilação é a solução para esse defeito.

Orientação Molecular e de Fibra na Superfície

Durante a injeção, as moléculas de plástico fundido estão sempre orientadas na direção do fluxo. Assim que essas moléculas orientadas tocam o molde frio, elas congelam nesse estado orientado. As moléculas internas ainda não estão solidificadas durante as fases de compressão e manutenção e, portanto, começam a relaxar. Esse relaxamento causa a perda de orientação. Portanto, em partes espessas, há uma camada externa orientada e uma camada interna não orientada. Isso também é verdadeiro para materiais preenchidos com vidro e outras fibras, onde o vidro ou outras fibras estão orientados na pele da peça.

Existem muitas aplicações do fluxo de fonte na moldagem por injeção. Embora represente um conceito simples, tem um impacto poderoso na qualidade, e considerar isso é essencial para se tornar um processador melhor.

SOBRE O AUTOR: Suhas Kulkarni é fundador e presidente da Fimmtech, em San Diego, uma empresa voltada para a moldagem por injeção com foco em Moldagem Científica. A Fimmtech desenvolveu várias ferramentas personalizadas que ajudam os moldadores a desenvolver processos robustos, e seus seminários treinaram centenas de indivíduos. Kulkarni é autor do livro mais vendido Desenvolvimento de Processos Robustos e Moldagem Científica, publicado pela Hanser Publications. Contato: (760) 525–9053; suhas@fimmtech.com; fimmtech.com.

#Understanding #Fountain #Flow #Injection #Molding

Última atualização em 21 de abril de 2025