Como engenheiro, sempre me surpreendo com o quão difíceis podem ser algumas das perguntas mais simples da nossa área. Por exemplo, se eu me aproximar de um engenheiro de processos ao lado de uma máquina e perguntar: “Qual a temperatura do plástico nesta máquina?” ou, mais especificamente, “Qual a temperatura real de derretimento do plástico ao sair pelo orifício do bico da máquina?”

Inevitavelmente, receberei várias respostas que vão desde “Não tenho certeza” ou “Não sei”, até alguém citando as faixas de temperatura recomendadas no tambor das diretrizes de processamento do fornecedor de material. Alternativamente, o engenheiro de processos pode revisar os pontos de ajuste de temperatura do tambor no controlador da máquina e fazer um palpite ou aproximação.

Não culpo o engenheiro de processos por qualquer incerteza porque, na verdade, estou fazendo uma pergunta termodinâmica difícil e potencialmente “armadilha”. Ao conduzir um treinamento público ou privado em moldagem por injeção, gosto de fazer a seguinte pergunta hipotética: Qual é a temperatura real do plástico ao utilizar um perfil plano de tambor de 400°F, pressão hidráulica de retorno de 50 psi, velocidade de rotação do parafuso de 75 rpm e um tempo de ciclo de 30 segundos? Está acima de 400°F, em 400°F, abaixo de 400°F ou pode ser qualquer uma dessas?

A maioria das respostas está acima de 400°F, no entanto, a resposta correta é que pode ser qualquer uma delas. O motivo é que eu não forneci informações suficientes para realmente responder à pergunta. O material é amorfo ou semicristalino? Qual é o tempo de residência do material? Qual é a configuração do parafuso? Qual é a razão de intensificação da máquina para converter a pressão hidráulica em pressão no plástico? Estas são apenas algumas incógnitas que tornam difícil responder a essa pergunta.

É minha experiência que um molde raramente conhece as relações L/D ou de compressão para seu inventário de máquinas, e ainda não vi a relação de compressão e raramente vi a relação L/D nas especificações do fabricante da máquina.

Para realmente responder a essa pergunta, seria necessário conduzir um tiro de ar no ciclo da máquina e medi-lo com um pirômetro de ponta fina ou um dispositivo infravermelho como uma câmera. Utilizar esses dois métodos não é tão repetível ou reprodutível quanto desejado porque o procedimento não é padronizado. Os dispositivos de medição podem não estar calibrados; a emissividade do objeto que estamos medindo com o dispositivo infravermelho não é precisamente conhecida; pode ocorrer erro humano; e geralmente são necessárias duas pessoas para realizar essa medição. Com isso em mente, até que ponto podemos determinar se a temperatura medida é razoável, repetível ou reprodutível?

Entendendo o Processo de Moldagem por Injeção Pelo Ponto de Vista do Plástico

Como mencionado em nosso artigo de março de 2024, “Entendendo o Efeito das Perdas de Pressão em Peças Moldadas por Injeção”, podemos simplificar o processo de moldagem por injeção focando no que o plástico “experiencia” enquanto viaja pela máquina e entra no molde. Essa perspectiva pode ser referida como “Moldagem por Injeção do Ponto de Vista do Plástico” ou Moldagem por Injeção Científica.

Há muitos parâmetros que podem ser ajustados, mas é importante reconhecer que os ajustes afetarão uma ou mais das quatro principais condições de processamento de plástico, que são:

- Temperatura do Plástico

- Taxa de Fluxo do Plástico

- Pressão do Plástico

- Taxa e Tempo de Resfriamento do Plástico

Parâmetros Primários e Secundários

Com uma mudança de máquina ou tempo de ciclo, existem sete parâmetros que têm uma grande influência na temperatura real do plástico:

- Tempo de Residência

- Taxa de Fluxo do Plástico

- Configuração do Parafuso

- Aquecedores do Tambor e do Bico

- Velocidade do Parafuso ou RPM

- Pressão de Retorno

- Condição da Garganta de Alimentação

Existem outros parâmetros ou condições que afetarão a temperatura do plástico em menor grau, mas ainda são importantes, como: o orifício da ponta do bico; o uso de um bico de propósito geral ou de um bico de reverso; mudanças no conteúdo de umidade da resina; variações de lote de resina; o uso de concentrados de cor; a proporção do concentrado de cor; o uso de material reciclado (incluindo a quantidade, seu tamanho e seu teor de umidade); tamanho e forma das pelotas de resina; o uso de uma seção de mistura estática ou dinâmica; o tempo de atraso de rotação do parafuso; e o tempo de espera do parafuso, que é o tempo entre a conclusão da plastificação e o fim do tempo de resfriamento.

1. Tempo de Residência

O tempo de residência pode ser impactado pelo aumento ou diminuição da quantidade de material que a máquina processa por hora ou se as especificações da unidade de injeção foram alteradas, o que é comum ao mover moldes entre máquinas. O tempo de residência é definido como o tempo que uma pelota de resina está fisicamente no tambor e exposta ao cisalhamento ou aquecimento por condução. Alterar qualquer parâmetro de tempo da máquina — tempo de resfriamento, tempo de embalagem, tempo de holding, tempos de abertura/fechamento do molde, tempo de proteção do molde, tempo de ejeção da peça e a adição ou remoção de um robô — mudará o tempo de residência.

Esses ajustes podem ter um grande impacto na temperatura, já que moldes diferentes têm capacidades diferentes de segurar a temperatura certa. Ao entender melhor essa variável, fica mais fácil de ajustar o processo e garantir que o material esteja sendo tratado da maneira correta.

2. Taxa de Fluxo do Plástico

É importante observar que a taxa de fluxo do plástico é uma das quatro principais condições de processamento do plástico, e se estivéssemos conduzindo um Design de Experimentos (DOE), encontraríamos uma forte correlação entre a taxa de fluxo do plástico e a temperatura do plástico. À medida que a taxa de fluxo do plástico é aumentada, a quantidade de geração de calor interna ou calor de cisalhamento é aumentada. Esse fenômeno, chamado de fluxo de arraste, ocorre devido à fricção entre o aço da ferramenta e as cadeias poliméricas em fluxo.

O perfil de velocidade causa a orientação das cadeias poliméricas na direção do fluxo, e essas diferenças de velocidade de fluxo geram fricção ou calor de cisalhamento entre um plano de cadeias fluindo mais rapidamente do que outro plano de cadeias. Esse fenômeno existe independentemente da diferença de temperatura entre o aço da ferramenta e a temperatura de fusão. De fato, um perfil de velocidade ou diferença de velocidade de fluxo é gerado quando a água está fluindo através de um tubo, no entanto, o aquecimento por cisalhamento não é observado, nem a redução na viscosidade para um meio não newtoniano como o plástico.

3. Configuração do Parafuso

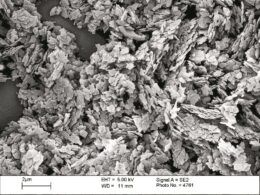

A configuração do parafuso é bastante complexa, mas para os fins deste artigo, focaremos na relação comprimento/diâmetro (L/D) e na relação de compressão para um parafuso de propósito geral sem uma seção de mistura. Os parafusos de propósito geral são comumente usados porque podem processar uma ampla gama de termoplásticos. No entanto, existem inúmeras configurações de parafusos e parafusos projetados para materiais específicos ou moldagem de tipos específicos de peças moldadas por injeção, como embalagens de parede fina e pré-formas de PET.

No entanto, seria incômodo e demorado para um moldador de injeção trocar parafusos e, potencialmente, o tambor com base em uma mudança de material. Se uma instalação de moldagem for dedicada à moldagem de embalagens de parede fina ou pré-formas de PET, é altamente provável que designs específicos de parafusos sejam usados, pois eles otimizarão a homogeneidade da fusão, a temperatura do plástico, a capacidade de plastificação e o tempo de ciclo.

4. Aquecedores do Tambor e do Bico

Esses são colocados ao redor da circunferência do tambor e do corpo do bico. Por meio de condução, o calor é transferido para o plástico para derreter e amolecer o plástico. Alterar os pontos de ajuste dos aquecedores é um dos métodos mais eficientes para alterar a temperatura do plástico, especialmente na zona frontal do tambor, onde a profundidade do voo é mais rasa e onde reside o próximo tiro de material. É importante observar que os termopares estão medindo a temperatura do aço do tambor e do bico, e não a temperatura real do plástico dentro. Por isso, rever apenas os pontos de ajuste do tambor não fornecerá a temperatura real do plástico.

Ao substituir aquecedores, é importante observar o material da banda do aquecedor, a largura da banda do aquecedor, a localização precisa da banda do aquecedor e a potência nominal. Se um aquecedor não for substituído e localizado corretamente, isso mudará a quantidade de calor gerada por condução e, em última análise, a temperatura do plástico. Eu pessoalmente testemunhei a substituição incorreta de bandas de aquecimento, sem saber, resultando em várias horas de solução de problemas para determinar por que os pontos de ajuste do tambor inalterados resultaram em uma mudança perceptível no processo e na temperatura do plástico.

5. Velocidade de Rotação do Parafuso e Pressão de Retorno

Durante a fase de plastificação, a velocidade de rotação do parafuso e a pressão de retorno são ajustáveis, e o aumento desses pode gerar maior quantidade de calor de cisalhamento, aumentando, assim, a temperatura do plástico. A pressão de retorno é a pressão que resiste ao movimento do parafuso para trás durante a rotação do parafuso. Uma quantidade mínima deve ser utilizada para comprimir o plástico ao longo do tambor, remover quaisquer bolhas de ar que possam ter sido plastificadas na fusão e controlar consistentemente o amortecimento da fusão. Como os plásticos são compressíveis, um aumento na pressão de retorno pode fazer com que a densidade do tiro aumente.

6. Condição do Ponto de Ajuste da Garganta de Alimentação

A garganta de alimentação serve como uma área para introduzir as pelotas de plástico ao parafuso rotativo e ao tambor aquecido. A garganta de alimentação deve ser resfriada para evitar o acúmulo de calor nessa área e garantir que as pelotas de plástico não comecem a derreter ou amolecer na garganta de alimentação ou perto dela. Se o resfriamento for insuficiente, as pelotas de plástico podem começar a aderir ao parafuso ou à garganta de alimentação, resultando na condição de tambor parcialmente esfomeado. Além disso, a suavização ou o derretimento do plástico nessa área pode resultar em uma condição completamente sfomeada, onde a garganta de alimentação está “bloqueada”.

7. Chegando Mais Perto do Controle

Neste ponto, é justo dizer que controlar a temperatura real do plástico de maneira fechada, por exemplo, 400°F, não é possível. Apesar disso, no entanto, é possível controlar a temperatura do plástico dentro de uma pequena faixa para minimizar os impactos negativos das variações nesta condição primária de processamento de plástico.

Considero a moldagem por injeção um “jogo de sutilezas”, no qual pequenas mudanças feitas com ou sem nosso conhecimento alteram o processo um pouco. Como mencionado em nosso artigo de março de 2024, uma mudança em uma das quatro principais condições do plástico contribu e para a variação nas dimensões da peça, junto com possíveis mudanças no tipo e na severidade dos defeitos da peça.

Assim, para todos os envolvidos que culpam exclusivamente o engenheiro de processos pelas variações dimensionais e inconsistências, esta é uma das razões fundamentais pelas quais as dimensões das peças de plástico mudam de turno para turno e de dia para dia. Esta é a ciência dos plásticos e, portanto, é essencial entender que ajustes constantes na máquina não equivalem a propriedades constantes nas peças.

SOBRE O AUTOR: Umberto Catignani é presidente da Orbital Plastics Consulting Inc., uma empresa de consultoria que possui mais de 100 anos de experiência combinada em moldagem por injeção científica, treinamento, seleção de materiais, revisão de design de peças, instrumentação in-mold, gerenciamento de projetos e seleção de equipamentos. Catignani é ex-presidente da Seção Sul da SPE e possui mais de 28 anos de experiência prática em moldagem por injeção. Ele certificou e treinou centenas de profissionais de plásticos na indústria e atuou como testemunha pericial. Empregadores anteriores incluem IBM, General Motors, Delphi Automotive e Husky Injection Molding Systems. Catignani possui um mestrado em engenharia de polímeros pela Universidade de Akron e uma graduação em engenharia de materiais pela Universidade de Cincinnati. Contato: 404-849-6714; umberto@orbitalplastics.com

#Parameters #Unravel #Melt #Temperature #Mystery

Última atualização em 25 de abril de 2025