A resistência ao impacto é a propriedade que mede a capacidade de um material absorver energia mecânica repentina sem sofrer fratura. Avaliada por ensaios normatizados como Charpy e Izod, ela é influenciada diretamente pela temperatura, geometria da peça e aditivos modificadores, sendo determinante para a segurança e durabilidade de componentes termoplásticos industriais.

Resistência ao impacto é o que separa uma peça que trinca daquela que segue trabalhando. Quer saber como medir, melhorar e escolher o composto certo para evitar surpresas no chão de fábrica?

Conceito e importância da resistência ao impacto

A resistência ao impacto é a medida de quanta energia um material consegue absorver antes de quebrar. Basicamente, é a capacidade de uma peça aguentar uma pancada repentina sem sofrer falha total. Quando um objeto cai no chão ou recebe um golpe forte, ele precisa dissipar essa força rapidamente.

Podemos comparar isso com a diferença entre o vidro e uma borracha dura. O vidro pode ser duro, mas não aguenta o choque e estilhaça. Já um material com boa resistência, ou tenacidade, recebe o golpe e pode até deformar um pouco, mas continua inteiro.

Por que isso é essencial?

Na indústria, essa propriedade define a vida útil e a segurança do produto. Imagine um para-choque de carro ou um capacete de segurança. Eles precisam suportar batidas sem rachar para proteger o que está dentro. Se o material for muito frágil, qualquer acidente pequeno vira um grande problema.

Escolher o polímero certo evita prejuízos e trocas constantes de peças. Além disso, garante que o produto final funcione bem mesmo em condições difíceis, como transporte turbulento ou uso diário intenso.

Como medir: Charpy, Izod e queda de dardo (ASTM/ISO/ABNT)

Para comparar materiais com precisão, não podemos apenas adivinhar. Precisamos de ensaios técnicos que sigam regras claras e universais. Os testes mais famosos para medir a resistência ao impacto são o Charpy e o Izod. Ambos utilizam um pêndulo pesado que, ao ser solto, bate na amostra para quebrá-la.

A diferença principal entre eles está na posição da peça. No ensaio Izod, a amostra fica presa na vertical, como se fosse uma torre. Já no ensaio Charpy, ela fica apoiada na horizontal, lembrando uma pequena ponte. Na maioria das vezes, fazemos um pequeno corte na peça, chamado de entalhe. Esse detalhe serve para concentrar a força e testar a reação do material a defeitos.

Testes para filmes e chapas

Quando analisamos filmes plásticos ou chapas finas, o método muda um pouco. Usamos o teste de queda de dardo. Nesse ensaio, um peso com ponta arredondada cai de uma altura definida sobre o material esticado. O objetivo é descobrir quanta energia é necessária para furar ou rasgar a superfície.

Todos esses procedimentos seguem normas rígidas, como as da ASTM, ISO e ABNT. Seguir essas diretrizes garante que os resultados sejam confiáveis e aceitos por qualquer cliente ou fornecedor no mercado.

Fatores que afetam a tenacidade: polímero, temperatura e espessura

A natureza do próprio material é o que mais pesa na balança. Nem todo plástico nasce igual. Alguns polímeros possuem cadeias moleculares que agem como molas, garantindo alta tenacidade. Outros são naturalmente mais rígidos e podem trincar com facilidade se não forem modificados.

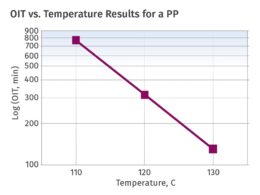

O efeito da temperatura

O clima muda completamente o comportamento da peça. No frio, a maioria dos plásticos fica mais dura e quebradiça, como vidro. Já no calor, eles tendem a ficar moles e flexíveis. Por isso, uma peça que funciona bem no verão pode falhar no inverno rigoroso.

A questão da espessura

Muitos pensam que quanto mais grosso, mais forte, mas cuidado. Peças muito espessas podem ter dificuldade para deformar e aliviar a energia do golpe. Isso aumenta o risco de uma quebra repentina. Muitas vezes, uma parede mais fina consegue dobrar e absorver o impacto melhor que uma parede grossa.

Influência do design: entalhes, cantos vivos, pontos de injeção e soldas

O desenho da sua peça pode ser o maior vilão ou o herói da história. Detalhes geométricos afetam a resistência tanto quanto o material escolhido. O maior inimigo aqui são os cantos vivos e entalhes profundos. Eles concentram toda a energia do impacto em um único ponto, facilitando o início de uma trinca.

Para resolver isso, a dica é simples: arredonde os cantos. Raios de curvatura maiores ajudam a espalhar a força da batida por uma área maior. Isso alivia a tensão e protege a integridade do produto.

Atenção ao processo de moldagem

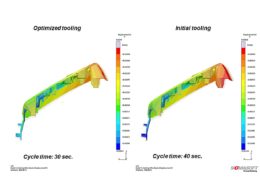

Não é só o formato que conta, mas como a peça é feita. O ponto de injeção, por onde o plástico entra, costuma ser uma área sensível. Ele pode deixar tensões residuais que enfraquecem o local.

Outro ponto crítico são as linhas de solda. Elas aparecem quando o fluxo de plástico se divide e se encontra novamente dentro do molde. Essa “emenda” cria uma cicatriz invisível que raramente tem a mesma força do resto do material. Se o impacto acontecer bem ali, a peça provavelmente vai falhar.

Aditivos e cargas: elastômeros, minerais e trade-offs de rigidez x ductilidade

Podemos ajustar a receita do plástico para ele aguentar mais pancadas. A melhor estratégia é adicionar elastômeros à mistura. Eles funcionam como pequenas borrachas espalhadas dentro do material. Quando a peça sofre um impacto, essas partículas absorvem a energia e impedem que a trinca cresça.

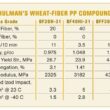

Por outro lado, temos as cargas minerais, como talco ou fibra de vidro. Elas deixam o produto muito mais rígido e firme. O problema é que, muitas vezes, isso torna o material mais frágil a batidas. É como comparar uma pedra com uma bola de borracha.

O equilíbrio difícil: rigidez vs. ductilidade

Na engenharia de materiais, raramente ganhamos em tudo. Existe uma troca constante, conhecida como trade-off. Se aumentamos muito a rigidez, a ductilidade costuma cair. Ou seja, a peça fica dura, mas quebra fácil se for forçada. O segredo está em dosar os aditivos para achar o ponto ideal para o seu projeto.

Materiais e aplicações: PP modificado, HIPS, ABS e PA reforçadas

Para cada missão, existe o material certo. No mundo dos plásticos, alguns tipos se destacam quando o assunto é aguentar pancadas. O Polipropileno (PP) modificado é um grande favorito da indústria automotiva. Ele é muito usado em para-choques porque consegue absorver choques leves sem estragar permanentemente.

Outra opção popular é o HIPS, ou Poliestireno de Alto Impacto. Ele é uma versão melhorada do plástico comum, reforçada com borracha. Você encontra esse material dentro da sua geladeira ou em brinquedos mais robustos.

ABS e Poliamidas

Quando precisamos de algo ainda mais forte e com bom acabamento, usamos o ABS. Ele combina beleza com uma tenacidade incrível. É por isso que ele é escolhido para fabricar capacetes de segurança, malas de viagem e peças de aspiradores.

Já para usos industriais pesados, as Poliamidas (PA), ou Nylons, entram em cena. Elas são usadas em engrenagens e peças de motores. Muitas vezes, recebem reforços para suportar calor e força bruta ao mesmo tempo, mantendo a máquina rodando.

Boas práticas de seleção e validação de compostos para alto impacto

Antes de escolher a matéria-prima, você precisa entender o cenário real de uso. Pergunte-se: a peça vai ficar exposta ao sol ou vai enfrentar frio extremo? Saber a temperatura de trabalho e o tipo de carga é o primeiro passo para o sucesso.

Não confie só no papel

Olhar apenas a ficha técnica pode ser uma armadilha perigosa. Os dados de laboratório são gerados em condições perfeitas, que raramente existem no dia a dia. A geometria da sua peça muda como ela reage ao impacto.

Por isso, a validação prática é obrigatória. Sempre que possível, teste protótipos do produto final, e não apenas amostras de teste. Simule as quedas e batidas que ele vai sofrer na mão do cliente. Essa etapa garante segurança e evita prejuízos gigantescos com devoluções no futuro.

Garantindo a durabilidade e segurança

Dominar a resistência ao impacto é essencial para criar produtos que não deixam o cliente na mão. Vimos que não basta apenas escolher um material forte no papel. É preciso entender como o design, a temperatura e os aditivos mudam o jogo na vida real.

Desde os testes de laboratório até a escolha entre rigidez e flexibilidade, cada detalhe importa. Seja usando PP modificado ou poliamidas, o segredo está em encontrar o equilíbrio certo para o seu projeto.

Por fim, nunca pule a etapa de validação prática. Testar a peça nas condições reais de uso é a única forma de garantir que ela vai aguentar o tranco e evitar falhas inesperadas.

Última atualização em 21 de dezembro de 2025