Opinião de Especialista Sobre Análise Dinâmica Mecânica (DMA)

Introdução à Análise Dinâmica Mecânica (DMA)

No artigo anterior, discutimos brevemente o uso da reometria de torque como uma maneira de monitorar e medir a mudança na viscosidade de um material termofixo enquanto ele passa pelo processo de amolecimento, gelificação e reticulação. Essa ferramenta é útil para caracterizar o processo de cura, avaliar a consistência entre lotes e capturar os efeitos da temperatura no perfil de cura.

No entanto, existe outra ferramenta que oferece ainda mais insights sobre esse processo e captura a interação entre tempo e temperatura enquanto eles influenciam o processo de estabelecimento de uma estrutura reticulada. Essa ferramenta é a Análise Dinâmica Mecânica (DMA). Pode ser realizada em uma variedade de instrumentos, incluindo uma configuração de prato paralelo ou cone-e-prato.

Como a DMA Funciona

O material bruto é colocado entre dois elementos e, em seguida, um lado do sistema passa por uma rotação periódica regular enquanto o material é aquecido. A rotação periódica permite que a simples medição de torque seja resolvida no módulo elástico medido em cisalhamento, referido como G’, e no módulo viscoso, G”. Estas duas propriedades podem ser usadas, por sua vez, para calcular uma propriedade conhecida como tan delta (G”/G’) bem como a viscosidade do sistema.

Para ilustrar, a viscosidade complexa é expressa como:

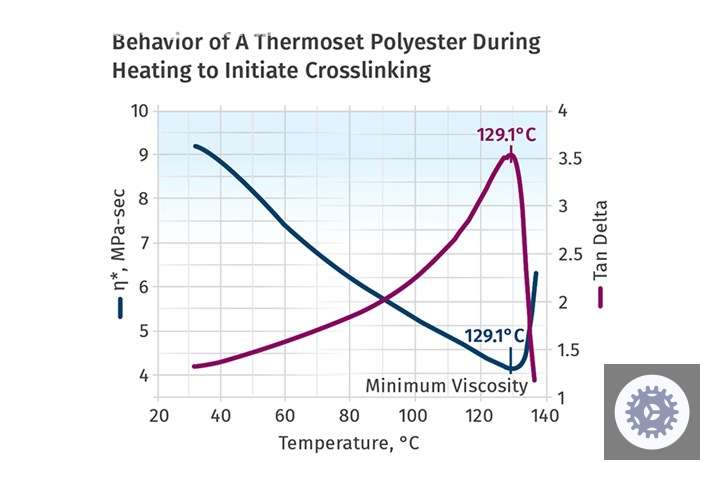

A Figura 1 mostra uma visão detalhada da porção inicial de tal experimento, traçando a viscosidade complexa e o tan delta do material em função da temperatura crescente. Isso foca nos primeiros estágios da mudança no material à medida que ele é aquecido e a viscosidade declina até um valor mínimo antes de subir novamente quando o processo de reticulação começa. À medida que a viscosidade aumenta, o tan delta declina rapidamente, indicando os primeiros estágios de cura. Valores mais baixos de tan delta estão associados a um material mais rígido, menos maleável.

FIG 1 Visão detalhada da porção inicial de uma DMA, traçando a viscosidade complexa e tan delta do material em função da temperatura crescente. Fonte: Mike Sepe

A Importância do Tan Delta e da Viscosidade

Esses experimentos também podem ser realizados a temperaturas constantes para examinar o efeito que a temperatura tem no tempo necessário para atingir um grau estável de reticulação. Esses experimentos de laboratório podem então ser usados para fornecer orientações sobre como definir a temperatura do molde em um processo de fabricação, para que sejam obtidas peças com estrutura e propriedades ideais.

A Figura 2 mostra os resultados de um desses experimentos. Nesse caso, um poliéster insaturado conhecido como composto de moldagem a granel (BMC) foi aquecido a três temperaturas diferentes e os módulos viscoso e elástico do material foram monitorados à medida que o material reticulava. Note-se que os eixos verticais são plotados logaritmicamente para capturar a enorme mudança que essas propriedades sofrem durante o processo de cura.

FIG 2 Um poliéster insaturado conhecido como composto de moldagem a granel foi aquecido a três temperaturas diferentes e os módulos viscoso e elástico do material foram monitorados à medida que o material reticulava.

Quando o material está no estado pré-curado, as propriedades são dominadas pela fase fluida viscosa enquanto a elasticidade é o componente menor. Nesse estado, o material é macio e maleável, deformando-se facilmente sob a influência de uma força aplicada, como a fornecida por um molde de compressão fechando sobre uma carga do material colocada na ferramenta. A redução na viscosidade associada ao aquecimento no molde permite que o material flua através do molde.

Identificação do Ponto de Gel

À medida que o aquecimento continua, a estrutura de reticulação começa a se desenvolver. Isto é indicado por um aumento tanto no módulo elástico quanto no viscoso. No entanto, o módulo elástico aumenta mais rapidamente, indicando que o material está ficando mais rígido e diminuindo sua habilidade de fluir conforme a viscosidade aumenta. Em algum momento, as duas curvas se cruzam, e este ponto de cruzamento é frequentemente referido como o ponto de gel. Muitas abordagens desse comportamento identificam esse cruzamento como o ponto onde a viscosidade se torna alta o suficiente para que o material resista ao fluxo contínuo.

Otimizar o processo de moldagem envolve equilibrar os efeitos do aumento da viscosidade com a taxa de reticulação.

Pesquisas realizadas por Horst Henning Winter e colegas entre 1986 e 1991 definem este ponto de maneira muito mais sofisticada e precisa. Contudo, é evidente — independentemente de qual interpretação é utilizada — que à medida que a fase elástica torna-se mais dominante e a fase viscosa se torna menos relevante, a viscosidade aumentará até chegar a um ponto onde o fluxo contínuo se torna impossível. A cavidade do molde deve estar cheia antes que este ponto seja atingido, ou o resultado pode ser preenchimento incompleto, baixa resistência nas linhas de solda, porosidade e defeitos cosméticos às vezes referidos como pontos duros.

Otimizar o processo de moldagem envolve equilibrar os efeitos do aumento da viscosidade com a taxa de reticulação. Se a temperatura do molde for muito alta e a taxa de distribuição do composto for muito lenta, então os problemas mencionados acima podem ser o resultado. Mas se a temperatura do molde for muito baixa, então o material pode precisar ficar na ferramenta por mais tempo para atingir o grau apropriado de reticulação.

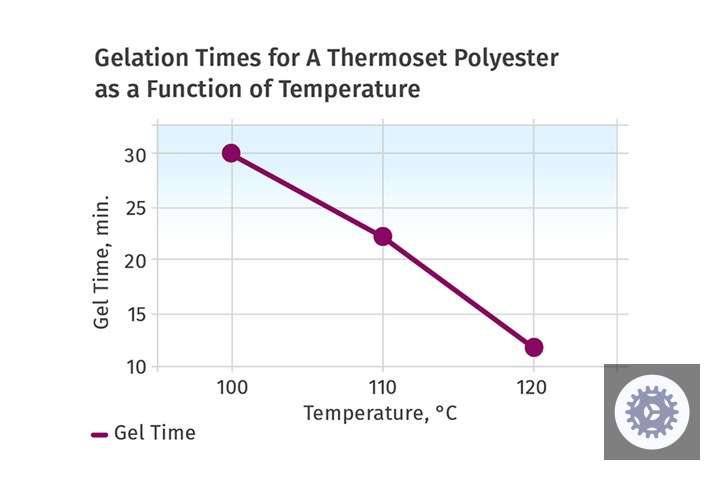

Esses pontos de cruzamento são denotados na Figura 2 e é evidente que, à medida que a temperatura a que o material é exposto aumenta, o tempo necessário para alcançar este ponto diminui. A Figura 3 mostra a relação entre temperatura e tempo de gelificação, e isso pode ser extrapolado para prever os efeitos da mudança da temperatura. Mas há dados adicionais que podem ser extraídos das curvas na Figura 2.

FIG 3 A relação entre temperatura e tempo de gelificação pode ser extrapolada para prever os efeitos da mudança da temperatura.

Os Efeitos da Temperatura na Reticulação

O valor de platô do módulo elástico é um indicativo relativo do grau de reticulação, e pode-se observar que este platô é influenciado pela temperatura de cura. Embora temperaturas mais altas produzam um desenvolvimento mais rápido de uma estrutura reticulada, esse desenvolvimento rápido do estado rígido pode dificultar a mobilidade molecular nas últimas fases da cura, levando a um nível reduzido de reticulação no produto final. Isso ilustra a complexa relação entre tempo e temperatura na estrutura final do produto. É interessante notar a diferença entre o módulo elástico no início e na conclusão dos experimentos. Para este material, a diferença é de quase duas ordens de magnitude ou um fator de quase 100.

Nos anos 1980, uma técnica alternativa de monitoramento de cura foi desenvolvida conhecida como Análise Dieletrica (DEA). Este método é semelhante à DMA, mas em vez de aplicar uma entrada mecânica periódica ao material, usa um sinal elétrico periódico que faz com que os constituintes iônicos no material oscilem. Esse movimento é detectado e medido como mobilidade iônica, que é alta no material pré-curado e torna-se cada vez mais restrita à medida que a estrutura de reticulação se desenvolve.

Avanços em Processos de Controle

Enquanto a DEA foi inicialmente usada como técnica de laboratório, assim como a DMA, logo foi descoberto que sensores poderiam ser desenvolvidos para inserção em um molde possibilitando o monitoramento da reticulação em tempo real enquanto as peças são fabricadas. Essa capacidade foi demonstrada na NPE em 1991 no estande da BMC Corp. Infelizmente, mais de 30 anos depois, a maioria dos processos de moldagem de termofixos ainda trata o molde como uma caixa preta onde o processo de cura é invisível e misterioso, e ninguém sabe o que está acontecendo com o material até que o molde seja aberto.

Isso nos leva ao tópico do controle de processos e a falta de sofisticação na indústria de termofixos nessa área quando comparada aos termoplásticos. Esta diferença de tecnologia entre os dois ramos de nossa indústria é, ao menos em parte, responsável pelo status de minoria dos termofixos. Quando anteriormente eram os materiais dominantes em nossa indústria, os materiais reticulados foram relegados a pequenos segmentos de mercado como selos, O-rings, juntas, alguns componentes elétricos, compósitos e peças de LSR para aplicações ópticas e de dispositivos médicos.

Conclusão: O Potencial dos Termofixos

No entanto, existem benefícios reais para os materiais reticulados que indicam que eles deveriam ser usados mais amplamente. Em nosso próximo artigo, analisaremos as barreiras que precisam ser superadas se os termofixos quiserem recuperar parte da participação de mercado que perderam para os termoplásticos ao longo dos últimos 75 anos.

Sobre o Autor: Michael Sepe é um consultor independente de materiais e processos baseado em Sedona, Arizona, com clientes em toda a América do Norte, Europa e Ásia. Ele tem mais de 45 anos de experiência na indústria de plásticos e ajuda clientes com seleção de materiais, design para manufaturabilidade, otimização de processos, solução de problemas e análise de falhas. Contato: 928-203-0408 • mike@thematerialanalyst.com

#Lets #Journey #World #Thermosets #Part

Última atualização em 25 de abril de 2025