Comparação Entre Termoplásticos e Termofixos no Processo de Moldagem

Durante a minha carreira como processador, tive a oportunidade de trabalhar com uma empresa que moldava tanto materiais termofixos quanto termoplásticos. Fundada em 1941, a empresa, nos primeiros 10 anos de sua história, produziu peças principalmente em fenol, o polímero sintético original, um material com um perfil de propriedades notável e subestimado. Com o surgimento de uma maior variedade de termoplásticos nas décadas de 1950 e 1960, muito da atenção se voltou para esses novos materiais, e minha empresa abriu uma segunda instalação dedicada à produção desses materiais.

Uma visita aos dois locais revelaria algumas diferenças fundamentais na maneira como essas duas classes de materiais são processadas. A moldagem de materiais termoplásticos é relativamente simples, pois não há diferença entre a química do material bruto e a do produto moldado. O material entregue à planta de moldagem é quimicamente completo; um polímero totalmente formado de um peso molecular desejado com os aditivos apropriados. Se desejado, certos enchimentos e corantes podem ser incorporados no produto peletizado.

O Processo de Moldagem de Termoplásticos

O processo envolve aquecer o material a uma temperatura apropriada para atingir uma viscosidade que permita encher e compactar a cavidade ou cavidades do molde. Após esse processo, o material é resfriado antes da abertura do molde e da ejeção das peças.

Às vezes, esse processo é precedido pela secagem do material bruto. Se tudo correr conforme o planejado, a composição e o peso molecular do polímero no material bruto e na peça moldada serão comparáveis. Na nossa instalação, o processo escolhido era a moldagem por injeção. No entanto, o processamento do material fundido também pode envolver extrusão, moldagem por sopro e uma variedade de outras abordagens.

Viscosidade e Taxa de Cisalhamento

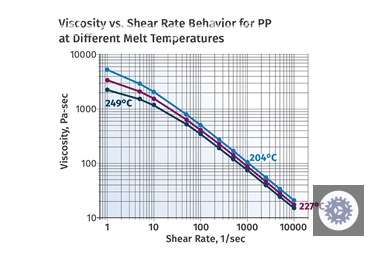

A taxa de cisalhamento é uma função da taxa de fluxo e do tamanho do caminho de fluxo. Taxas de cisalhamento mais altas produzem uma redução substancial na viscosidade do material fundido, como mostrado aqui.

Os termoplásticos seguem as regras conhecidas dos fluidos não-newtonianos. A viscosidade diminui com o aumento da temperatura quando o material está no estado fundido, e também é influenciada pelos efeitos da taxa de cisalhamento aplicada ao material. A taxa de cisalhamento é uma função da taxa de fluxo e do tamanho do caminho de fluxo, e taxas de cisalhamento mais altas produzem uma redução substancial na viscosidade do material fundido, como mostrado na figura.

A viscosidade permanece relativamente baixa durante a maior parte do processo de preenchimento do molde e, à medida que a solidificação começa na cavidade, a viscosidade começa a aumentar. Porém, idealmente, a maior parte do processo de solidificação ocorre após o preenchimento total da cavidade do molde e, uma vez concluído o ciclo, o polímero simplesmente retorna ao estado representado pelo material bruto.

A Planta de Termofixos

A planta de termofixos tem uma aparência muito diferente. A maioria das prensas, especialmente nos primeiros anos, não eram máquinas de moldagem por injeção. Ao invés disso, eram sistemas de platô verticais sem unidade de injeção — máquinas de moldagem por compressão, onde o material bruto é colocado na metade inferior estacionária do molde e o fechamento do molde distribui o material na cavidade ou cavidades. Alternativamente, as máquinas eram híbridas que empregavam um “pote” que mantinha o material bruto a ser injetado em um molde fechado usando um êmbolo, um processo conhecido como moldagem por transferência.

Além disso, esses materiais brutos não eram peletizados. Eles eram fornecidos na forma de pós consolidados em pucks ou como materiais macios e maleáveis, em massa ou em forma de folha.

Diferenças no Manuseio de Materiais

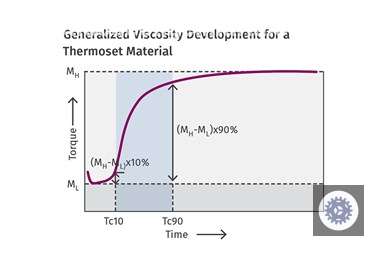

Aqui, a viscosidade é medida em um reômetro de torque em termos da carga no instrumento. O material entra no processo como um termoplástico de baixa viscosidade e, nas primeiras etapas do processamento, há um pequeno declínio associado ao aquecimento moderado do material. No entanto, à medida que a temperatura elevada do molde inicia o processo de reticulação, a viscosidade aumenta rapidamente. Em algum ponto, a viscosidade atinge o ponto de gelificação onde o material não flui mais (denotado como Tc10).

Ao olhar mais de perto, a primeira diferença notável está presente no barril que é usado para entregar o material ao molde. No caso dos termoplásticos, o barril é aquecido e o molde é equipado com linhas de água que removem o calor do material injetado, permitindo a solidificação do polímero no molde. Na planta de termofixos, o material bruto é mantido a uma temperatura relativamente baixa até atingir o molde, e o molde é aquecido a uma temperatura muito alta, geralmente com vapor, óleo quente ou cartuchos elétricos.

Essa diferença no manuseio de materiais é fundamental para os requisitos de processamento de materiais termofixos. Os materiais brutos, conforme fornecidos ao moldador, consistem em um pré-polímero de baixo peso molecular, os enchimentos e aditivos apropriados e um catalisador projetado para iniciar uma reação química que reticula o material em uma rede tridimensional que, uma vez formada, não pode ser rederretida. Esses catalisadores são ativados pelo calor, portanto, a exposição a temperaturas elevadas não deve ocorrer até que o material atinja o molde aquecido. Assim, o processo de moldagem de termofixos inclui uma reação química que altera a estrutura do material enquanto a peça está sendo moldada.

Como Termofixos e Termoplásticos Diferem

Essa diferença no comportamento dos termofixos e termoplásticos durante o processamento é fundamental para a abordagem do controle de processo para as duas classes de materiais, particularmente no que se refere à viscosidade.

Termoplásticos seguem as regras conhecidas dos fluidos não-newtonianos. A viscosidade cai com o aumento da temperatura uma vez que o material está no estado fundido, e também é influenciada pelos efeitos da taxa de cisalhamento aplicada ao material. A taxa de cisalhamento é uma função da taxa de fluxo e do tamanho do caminho de fluxo. Taxas de cisalhamento mais altas produzem uma redução substancial na viscosidade do material fundido, como mostrado na figura. A viscosidade permanece relativamente baixa durante a maior parte do processo de preenchimento do molde e, à medida que a solidificação começa na cavidade, a viscosidade começa a aumentar. Mas, idealmente, a maior parte do processo de solidificação ocorre após o preenchimento total da cavidade do molde e, uma vez concluído o ciclo, o polímero simplesmente retornou ao estado representado pelo material bruto.

O processo de desenvolvimento de viscosidade é mais complexo nos termofixos, conforme mostrado na figura. Nesta gráfica, a viscosidade é medida em um reômetro de torque em termos da carga no instrumento. O material entra no processo como um termoplástico de baixa viscosidade e, nas primeiras etapas do processamento, há um pequeno declínio associado ao aquecimento moderado do material. No entanto, à medida que a temperatura elevada do molde inicia o processo de reticulação, a viscosidade aumenta rapidamente. Em algum ponto, a viscosidade aumenta até um ponto onde o material não fluirá mais. Este é frequentemente referido como o ponto de gelificação, aproximadamente indicado na figura pelo ponto denominado Tc10.

Identificação e Significado Prático do Ponto de Gelificação

Existem diferentes métodos para identificar este ponto quantitativamente, mas o significado prático deste evento é que a cavidade do molde deve ser preenchida antes que este ponto seja alcançado, pois o preenchimento contínuo do molde será difícil, se não impossível, além deste ponto, independentemente da quantidade de pressão aplicada ao material. A viscosidade final do material devidamente reticulado pode ser de 10 a 100 vezes maior do que a viscosidade do material que entrou no processo.

Muitas vezes, uma densidade de reticulação que constitua 90% do que é teoricamente alcançável é considerada uma condição desejável que garante um bom desempenho da peça moldada e é indicada pelo ponto identificado como Tc90. O perfil desse desenvolvimento de cura depende tanto do tempo quanto da temperatura. Temperaturas mais altas produzem uma viscosidade mínima mais baixa e um tempo de cura mais rápido.

Problemas e Soluções Relacionadas à Viscosidade

Se o tempo de cura for mais curto do que o tempo necessário para encher o molde, isso pode resultar em fluxo impedido, baixa resistência da linha de solda e defeitos cosméticos. Embora a viscosidade elevada seja a causa desses defeitos tanto nos termoplásticos quanto nos termofixos, os remédios podem ser muito diferentes. Para termoplásticos, o desenvolvimento prematuro de uma viscosidade excessivamente alta normalmente exige um aumento na temperatura de fusão ou do molde. Nos termofixos, a mesma estratégia pode simplesmente piorar o problema, resultando em um aumento mais rápido da viscosidade.

Na próxima parte, examinaremos mais de perto o processo de cura e como ele pode ser medido com ferramentas que fornecem uma maior compreensão do processo de reticulação.

SOBRE O AUTOR: Michael Sepe é um consultor independente de materiais e processamento baseado em Sedona, Arizona, com clientes na América do Norte, Europa e Ásia. Ele tem mais de 45 anos de experiência na indústria de plásticos e ajuda clientes com seleção de materiais, design para manufatura, otimização de processos, resolução de problemas e análise de falhas. Contato: 928-203-0408 • mike@thematerialanalyst.com

#Lets #Journey #World #Molding #Thermosets #Part

Última atualização em 25 de abril de 2025