Desenvolvimento de Métodos para Analisadores de Umidade: O Que Você Precisa Saber

Vamos supor que você tenha selecionado um analisador de umidade adequado, um que seja capaz de distinguir entre umidade e todos os outros compostos voláteis que podem ser liberados de suas amostras de materiais. O instrumento chegou, foi desembalado e instalado. Agora começa a tarefa de desenvolvimento de métodos. Muitas vezes, esta etapa é negligenciada. Provavelmente, foi fornecida uma folha de papel listando vários materiais e as temperaturas de teste recomendadas, e as pessoas responsáveis por usar o dispositivo começam a realizar testes de acordo com essas instruções. Basicamente, este era o cenário que vivenciamos quando adquirimos nosso titulador Karl Fischer em 1986.

Questionando a Remoção de Toda a Umidade

Mas, à medida que começamos a executar testes às temperaturas prescritas, começamos a questionar como podíamos ter certeza de que estávamos removendo toda a umidade das amostras. Existe um protocolo para fazer tal determinação e um bom exemplo dessa abordagem é capturado na norma ASTM D 789, que trata especificamente de materiais de nylon.

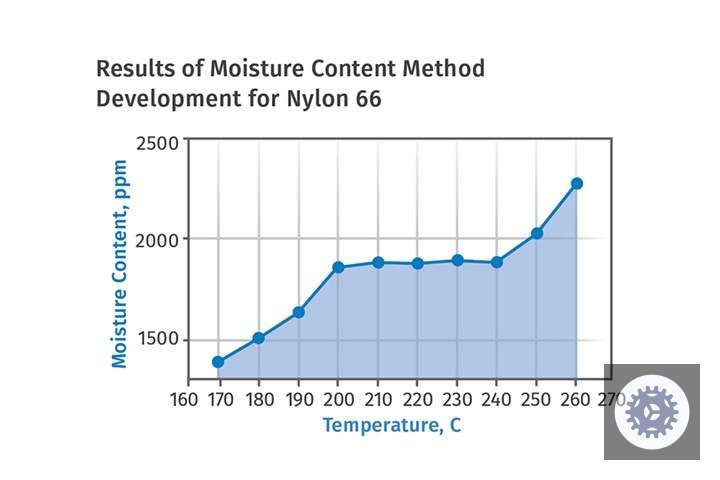

A figura 1 mostra um gráfico relevante. É um gráfico do teor de umidade em função da temperatura de teste. Amostras do mesmo material são testadas a temperaturas crescentes até que os valores obtidos atinjam um platô. Isso ocorre entre 200-240°C para a maioria dos materiais de nylon, e uma temperatura de teste apropriada pode ser selecionada em qualquer ponto desse platô. Para resultados ideais, é aconselhável selecionar o ponto médio, 220°C. É interessante notar que esse gráfico mostra um novo aumento nos valores de teor de umidade se a temperatura continuar a aumentar. No caso dos nylons, isso é causado por um processo conhecido como polimerização em estado sólido.

Compreendendo a Polimerização em Estado Sólido

Em polímeros de condensação como os nylons, é possível estender o comprimento das cadeias poliméricas expondo o material a uma temperatura elevada. Isso é feito o tempo todo no processo de recuperação de materiais de nylon do ambiente, onde uma variedade de pesos moleculares pode estar presente no reciclado e o peso molecular do polímero precisa ser elevado a um nível particular. Para o nylon, o processo é realizado sob vácuo ou em nitrogênio, pois a exposição do polímero a essas altas temperaturas pode resultar em oxidação se o ar estiver presente. A polimerização em estado sólido produz água como subproduto, portanto, esse novo aumento na umidade medida não está relacionado ao conteúdo real de umidade da amostra. Isso mostra que é possível usar uma temperatura muito alta durante o teste e enganar o instrumento, mesmo que seja um dispositivo específico para umidade.

Descobrimos também que o uso de temperaturas muito altas, especialmente se o ar for usado como gás de transporte, poderia produzir subprodutos de degradação que o instrumento poderia interpretar como umidade. Embora nem todos os materiais sejam suscetíveis a esse comportamento, pode ser difícil prever com antecedência quais materiais podem ser um problema. Para evitar esse problema potencial, é melhor usar nitrogênio ou um gás inerte como o argônio como gás de transporte. Depois de realizar esse exercício em nossos vários materiais, descobrimos que a maioria das temperaturas que nos aconselharam a usar estavam incorretas.

Questionando Displays Digitais

Mesmo antes de realizar esses exercícios, é importante estabelecer a correlação entre a temperatura configurada no instrumento e a temperatura real na câmara de amostras. Tendemos a acreditar nos displays digitais, então, se o controlador mostrar 240°C, não questionamos. Mas deveríamos. Isso também se aplica aos controladores de aquecimento em tambores de máquinas de moldagem por injeção e especialmente em corredores quentes. Aprendemos no início do nosso desenvolvimento de métodos com nosso titulador Karl-Fischer que a temperatura da câmara de amostras estava 20°C abaixo do ponto de ajuste para temperaturas entre 180-260°C. Portanto, todas as nossas instruções de condição de teste refletiram esse desvio.

É importante estabelecer a correlação entre a temperatura configurada no instrumento e a temperatura real na câmara de amostras.

Para alguns instrumentos, os desvios tendem a aumentar à medida que a temperatura aumenta. Quando qualificamos pela primeira vez um instrumento baseado em sensor, que usa umidade relativa como detector, configuramos o controlador em 225°C para testar um nylon 6. Este é o ponto de fusão do polímero e o teste durou 12 minutos. Quando a amostra saiu da câmara, os pellets não mostraram sinais de amolecimento. Descobrimos que tínhamos que elevar o ponto de ajuste para 250°C antes que qualquer indicação de fusão fosse observada. Esse diferencial diminuiu ligeiramente quando o ponto de ajuste foi reduzido para 200°C, mas aumentou quando a temperatura de configuração foi aumentada para 275°C.

Para complicar as coisas, este instrumento tem uma rotina de calibração de temperatura que leva os usuários a acreditarem que a temperatura do ponto de ajuste é realmente a temperatura na câmara de amostras. Infelizmente, essa calibração é realizada em uma placa de circuito no instrumento usando um algoritmo que equaciona um sinal elétrico a uma temperatura, mas não tem nada a ver com a temperatura real da amostra.

Implementação de Termopares nas Amostras

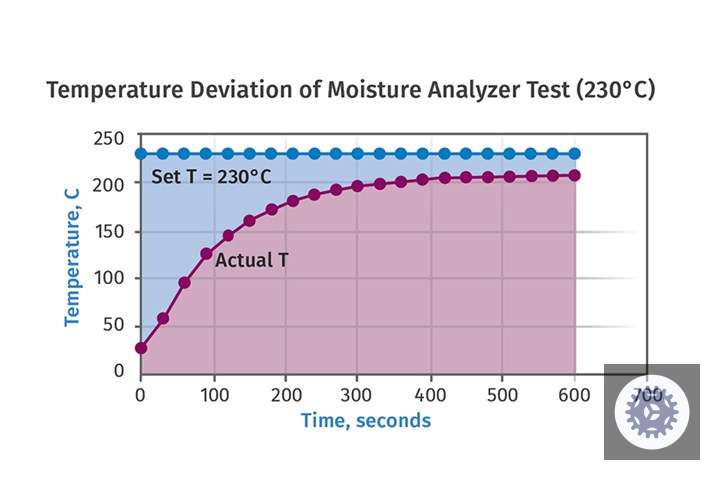

Alguns colegas meus do American Injection Molding Institute em Erie, Pensilvânia, seguiram minhas observações sobre o desvio de temperatura e tomaram a extraordinária medida de fazer furos em frascos de amostras e colocar termopares nos frascos. Eles então realizaram testes em diferentes temperaturas e monitoraram a temperatura em função do tempo de teste. O resultado de um desses experimentos é mostrado na Figura 2. Não só confirma o desvio de aproximadamente 25°C entre o ponto de ajuste e a temperatura máxima real atingida, mas também mostra que leva cerca de sete minutos para a amostra atingir essa temperatura. Isso significa que, se um teste for configurado para durar um tempo fixo de 5-6 minutos, provavelmente terminará antes de toda a umidade ter sido extraída da amostra.

FIG 2 O American Injection Molding Institute realizou testes em diferentes temperaturas e monitorou a temperatura em função do tempo de teste. Não só confirma o desvio de aproximadamente 25°C entre o ponto de ajuste e a temperatura máxima real atingida, mas também mostra que leva cerca de sete minutos para a amostra atingir essa temperatura.

Cinco Amostras de Nylons Testadas

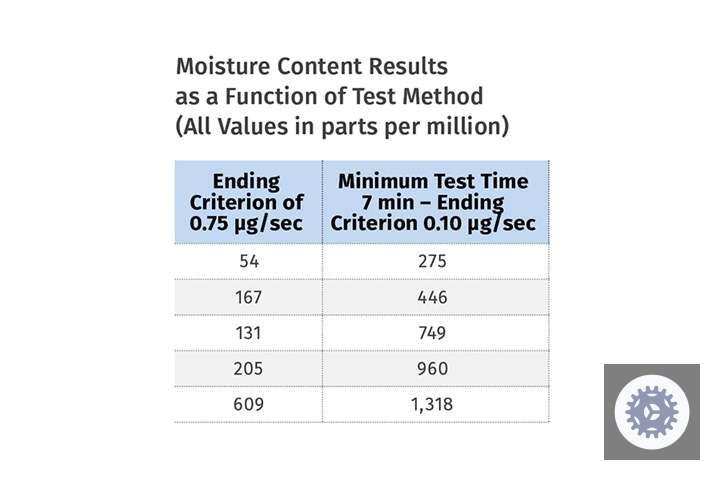

Realizamos um experimento em cinco amostras de nylon de diferentes teores de umidade usando este instrumento com dois métodos diferentes. A primeira abordagem executou as amostras por um tempo fixo de seis minutos, mas depois monitorou a taxa de evolução da umidade, permitindo que os testes terminassem apenas quando a taxa de coleta de umidade caísse para 0.75 µg (micrograma)/seg. Este parâmetro é chamado de critério de término e se ele for configurado muito alto, o teste terminará antes de toda a umidade ter sido removida da amostra. O segundo método exigia um tempo mínimo de teste de sete minutos, o que permitiria que as amostras atingissem a temperatura desejada e então continuavam os testes até que a taxa de coleta de umidade caísse para 0.10 µg/seg.

Um bom instrumento configurado de forma inadequada só servirá para dar aos operadores a ilusão de que estão fazendo tudo corretamente, quando, na verdade, estão gerando dados ruins.

A tabela a seguir mostra a diferença entre os resultados e destaca a importância de construir métodos que se conformem às condições reais de teste, e não a algum menu pré-carregado.

Conforme discutimos na Parte 1 do mês passado, mesmo os melhores instrumentos podem ser enganados para medir a umidade criada como se estivesse contida na amostra ou em identificar certos subprodutos de degradação como umidade. Isso não deve desencorajar os processadores de dedicar o tempo necessário para especificar os equipamentos corretos. Mas o desenvolvimento de métodos é crítico. Um bom instrumento configurado de forma inadequada só servirá para dar aos operadores a ilusão de que estão fazendo tudo corretamente, quando, na verdade, estão gerando dados ruins.

Uma temperatura correta da amostra real, um gás de transporte não oxidante e uma taxa de fluxo de gás adequada e uma taxa de coleta de umidade final apropriada devem ser considerados no desenvolvimento dos métodos apropriados para fazer medições precisas do teor de umidade.

SOBRE O AUTOR: Michael Sepe é um consultor independente de materiais e processos com sede em Sedona, Arizona, com clientes em toda a América do Norte, Europa e Ásia. Ele tem mais de 45 anos de experiência na indústria de plásticos e auxilia clientes na seleção de materiais, no design para a manufaturabilidade, na otimização de processos, solução de problemas e análise de falhas. Contato: 928-203-0408 • mike@thematerialanalyst.com.

#Unraveling #Science #Myth #Moisture #Analysis #Part

Última atualização em 25 de abril de 2025